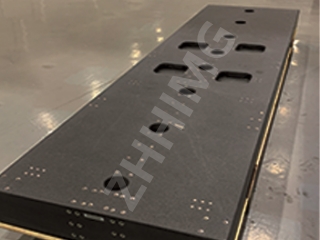

Les plaques de superfície de granit són eines indispensables en el mesurament i la fabricació de precisió, però no totes les plaques són iguals. Les plaques de superfície de granit de grau A i grau B difereixen significativament pel que fa a la precisió, l'acabat superficial, els escenaris d'aplicació i el cost. Comprendre aquestes distincions ajuda les indústries a seleccionar l'opció més adequada per a les seves necessitats específiques.

Tolerància de planitud: el nucli de la precisió

La tolerància a la planitud és el principal diferenciador entre els dos graus. Segons la norma B89.3.7 de l'American Society of Mechanical Engineers (ASME), les plaques de grau A ofereixen una major precisió. Per exemple, en una placa de 12" x 12", el grau A sol tenir una tolerància a la planitud de ±0,00008 polzades, cosa que garanteix una superfície plana gairebé perfecta. En canvi, les plaques de grau B tenen toleràncies més flexibles, al voltant de ±0,00012 polzades per a la mateixa mida. Aquesta diferència fa que el grau A sigui ideal per a aplicacions que requereixen una precisió extrema, com ara el calibratge d'instruments de mesura d'alta gamma, mentre que el grau B és suficient per a tasques d'inspecció generals en tallers.

Rugositat superficial: impacte en el mesurament

La rugositat superficial també varia entre els graus. Les plaques de grau A se sotmeten a processos de lapat i polit més extensos, donant com a resultat una superfície més llisa amb una rugositat mitjana (Ra) sovint inferior a 0,0005 polzades. Aquest acabat ultrasuau minimitza la fricció i evita les ratllades en components delicats durant la mesura. Les plaques de grau B, amb un valor Ra d'unes 0,001 polzades, són més gruixudes. Tot i que encara poden realitzar funcions de mesurament bàsiques, poden no ser adequades per manipular peces sensibles.

Escenaris d'aplicació: Coincidència amb els requisits

L'elecció entre el grau A i el grau B depèn en gran mesura de l'aplicació. En la fabricació aeroespacial i de semiconductors, on la precisió a nivell micromètric és crucial, es prefereixen les plaques de grau A. Per exemple, quan es mesura la planitud d'una pala de turbina o l'alineació de microxips, fins i tot la més mínima desviació pot afectar el rendiment del producte. Les plaques de grau B, però, s'utilitzen habitualment en la fabricació d'automòbils, el mecanitzat general i les institucions educatives. Són adequades per comprovar les dimensions dels blocs de motor o ensenyar principis bàsics de mesura sense necessitat d'una precisió ultraalta.

Procés de fabricació i cost: compensacions a tenir en compte

Les plaques de grau A requereixen un procés de fabricació més meticulós. Els artesans dediquen més temps a la selecció de materials, al tall precís i al polit en diverses etapes per aconseguir la planitud i l'acabat superficial desitjats. Aquest nivell més alt d'artesania, juntament amb la necessitat d'un control de qualitat rigorós, augmenta els costos de producció. Com a resultat, les plaques de grau A solen ser entre un 30 i un 50% més cares que les de grau B. Per a indústries amb pressupost ajustat o aplicacions amb requisits de precisió menys exigents, les plaques de grau B ofereixen una alternativa rendible.

En resum, les plaques de granit de grau A i grau B satisfan diferents nivells de precisió i necessitats d'aplicació. Mentre que el grau A destaca en entorns d'alta gamma i orientats a la precisió, el grau B ofereix un rendiment fiable a un cost inferior per a ús general. Avaluant acuradament aquestes diferències, els fabricants i els usuaris poden prendre decisions informades que optimitzin tant la precisió com la rendibilitat.

Data de publicació: 23 de maig de 2025