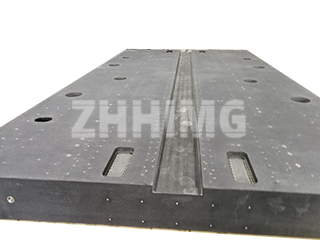

La integritat de qualsevol procés de fabricació de precisió o metrologia comença amb els seus fonaments. A ZHHIMG®, tot i que la nostra reputació es basa en solucions de granit d'ultra precisió, reconeixem el paper crític que tenen les plaques de superfície de ferro colat i les plaques de marcatge en les indústries globals. Comprendre com instal·lar, mantenir i verificar correctament la precisió d'aquestes eines de referència no és només una bona pràctica, sinó que és la diferència entre la garantia de qualitat i els ferralla costosa.

El requisit previ absolut: instal·lació adequada i estructura sense compromisos

Abans que una placa de marcatge de ferro colat pugui oferir la seva precisió de referència, s'ha d'instal·lar i ajustar correctament. Aquesta fase crucial de configuració no és merament procedimental; afecta directament la integritat estructural i la planitud de la placa. Una instal·lació incorrecta, com ara una distribució desigual de la càrrega o una anivellació incorrecta, pot violar les normatives de la indústria i deformar permanentment la placa, fent-la inutilitzable. Per tant, només personal autoritzat i format ha de dur a terme aquesta tasca. Violar aquests procediments no només és incompliment, sinó que també pot comprometre l'estructura mateixa de l'eina de precisió.

Plaques de marcatge en el flux de treball: la dada de referència

En qualsevol taller, les eines es classifiquen per a funcions específiques: referència, mesura, dibuix directe i subjecció. La placa de marcatge és l'eina de referència fonamental per al procés de traçat. El traçat en si mateix és l'operació essencial de traduir les especificacions del dibuix a una peça en blanc o semiacabada, establint límits de processament clars, punts de referència i línies de correcció crucials. Aquesta precisió inicial del traçat, que normalment es demana que estigui entre 0,25 mm i 0,5 mm, té un impacte directe i profund en la qualitat del producte final.

Per mantenir aquesta integritat, la placa ha d'estar anivellada i col·locada de manera segura, amb la càrrega distribuïda uniformement per tots els punts de suport per evitar tensions estructurals. Els usuaris han d'assegurar-se que el pes de la peça no superi mai la càrrega nominal de la placa per evitar danys estructurals, deformacions i una reducció de la qualitat del treball. A més, la superfície de treball s'ha d'utilitzar uniformement per evitar desgast localitzat i abolladures, garantint així la seva longevitat.

Inspecció de la planitud: la ciència de la verificació

La veritable mesura d'una placa de traçat és la planitud de la seva superfície de treball. El mètode principal de verificació és el mètode del punt. Aquest mètode dicta la densitat necessària de punts de contacte dins d'una àrea quadrada de 25 mm:

- Plaques de grau 0 i 1: Mínim 25 places.

- Plaques de grau 2: Mínim 20 places.

- Plaques de grau 3: Mínim 12 places.

Tot i que la tècnica tradicional de "raspar dues plaques l'una contra l'altra" pot garantir un ajust perfecte i una intimitat superficial, no garanteix la planitud. Aquesta tècnica pot donar lloc a dues superfícies que s'acoblen perfectament i que, de fet, tenen una corba esfèrica. La rectitud i la planitud reals s'han de verificar mitjançant mètodes més rigorosos. La desviació de la rectitud es pot quantificar movent un indicador de dial i el seu suport al llarg d'una referència recta coneguda, com ara un regle de precisió a angle recte, a través de la superfície de la placa. Per a les plaques de mesura més exigents, s'utilitza el mètode del pla òptic que utilitza interferometria òptica per verificar la precisió a nivell submicrònic.

Gestió de defectes: garantint la longevitat i el compliment normatiu

La qualitat de les plaques de marcatge es regeix per marcs reguladors estrictes, com ara la norma JB/T 7974-2000 de la indústria de la maquinària. Durant el procés de fosa, es poden produir defectes com ara porositat, forats de sorra i cavitats de retracció. El maneig adequat d'aquests defectes inherents de fosa és crucial per a la vida útil de la placa. Per a plaques amb un grau de precisió inferior a "00", es permeten certes reparacions:

- Els petits defectes (partícules de sorra amb un diàmetre inferior a 15 mm) es poden tapar amb el mateix material, sempre que la duresa del tap sigui inferior a la del ferro circumdant.

- La superfície de treball no ha de tenir més de quatre punts d'endoll, separats per una distància mínima de $80\text{mm}$.

Més enllà dels defectes de fosa, la superfície de treball ha d'estar lliure de qualsevol òxid, ratllades o abolladures que afectin l'ús.

Manteniment per a una precisió duradora

Tant si l'eina de referència és una placa de marcatge de ferro colat com una placa de superfície de granit ZHHIMG®, el manteniment és senzill però vital. La superfície s'ha de mantenir neta; quan no s'utilitza, s'ha de netejar a fons i recobrir-la amb un oli protector per prevenir l'òxid i cobrir-la amb una coberta protectora. L'ús sempre s'ha de dur a terme en un entorn controlat, idealment a una temperatura ambient de (20 ± 5) ℃, i s'ha d'evitar estrictament la vibració. Si es compleixen aquestes estrictes directrius d'instal·lació, ús i manteniment, els fabricants poden garantir que els seus plans de referència segueixin sent precisos, protegint la qualitat i la integritat dels seus productes finals.

Data de publicació: 31 d'octubre de 2025