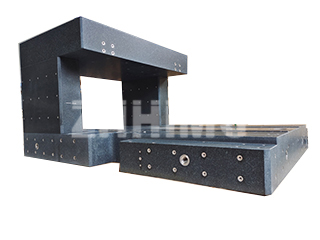

En el món del mesurament de precisió, les eines de mesura de granit, com ara les plaques de superfície, són un punt de referència indispensable. Molts usuaris, però, poden no ser conscients dels factors crucials que contribueixen a la seva precisió i estabilitat a llarg termini. A ZHHIMG®, entenem que el gruix d'una eina és un factor primordial en la seva capacitat de servir com a estàndard de mesura fiable.

Gruix: la base de l'estabilitat de precisió

El gruix d'una eina de mesura de granit no és només una qüestió de volum; és fonamental per a la seva estabilitat de precisió. Tot i que alguns clients poden sol·licitar un gruix reduït per reduir el pes, ho desaconsellem fermament. Una plataforma més prima pot complir els estàndards de precisió inicials, però la seva estabilitat i el seu rendiment a llarg termini es veuran compromesos. Amb el temps, és probable que perdi la seva precisió original, fent-la inútil per a aplicacions crítiques.

La indústria ha establert relacions estàndard entre el gruix i la mida per una raó. Aquests estàndards garanteixen que la plataforma de granit pugui resistir la deformació del seu propi pes i de la càrrega dels components que es mesuren. A ZHHIMG®, dissenyem les nostres plataformes de manera que el gruix sigui directament proporcional a la mida, garantint una estabilitat òptima sense massa innecessària. El nostre granit negre ZHHIMG® superior millora encara més aquesta estabilitat amb la seva estructura densa i uniforme.

Graus de precisió i control de fabricació

Les plataformes de mesura de granit es classifiquen segons diferents graus de precisió. Les nostres plataformes de grau 00, per exemple, requereixen un entorn estrictament controlat de 20 ± 2 °C i un 35% d'humitat, motiu pel qual les produïm i emmagatzemem als nostres tallers avançats de temperatura i humitat constants. Els graus inferiors, com el grau 1 i el grau 2, són adequats per al seu ús a temperatura ambient.

Abans de qualsevol inspecció, la plataforma de granit s'ha d'anivellar meticulosament amb un nivell electrònic. Per a les plataformes petites, utilitzem un mètode de prova diagonal per verificar la planitud, mentre que les plataformes més grans s'inspeccionen mitjançant un mètode de quadrícula per garantir que cada punt de la superfície compleixi els nostres estàndards estrictes. Per garantir una precisió sense compromisos, totes les eines de mesura i la plataforma de granit s'han d'aclimatar durant almenys vuit hores en un entorn controlat abans de la prova.

El nostre meticulós procés de solapat en 5 passos

El gruix d'una eina de granit només és tan bo com la mà d'obra amb què s'acaba. El procés de lapejat és un pas crític per aconseguir i mantenir una precisió superior. A ZHHIMG®, realitzem aquesta feina a les nostres instal·lacions amb temperatura controlada mitjançant un procés meticulós de 5 passos:

- Solpat en brut: la fase inicial se centra en aconseguir els estàndards bàsics de planitud i gruix.

- Solcat semifí: aquest pas elimina les ratllades més profundes del solapat rugós, acostant la planitud a l'estàndard requerit.

- Solcat fi: Refinem encara més la superfície, garantint que la planitud estigui dins del rang inicial d'alta precisió.

- Acabat manual: Els nostres tècnics qualificats acaben manualment la superfície, refinant meticulosament la precisió fins que compleix les especificacions exactes requerides.

- Poliment: El pas final garanteix que la superfície sigui llisa i tingui una rugositat baixa, cosa que és crucial per a unes mesures estables i consistents.

Després de completar aquests passos, cada eina es col·loca en una sala amb temperatura controlada durant 5-7 dies per permetre l'estabilització final abans de la seva certificació final. Aquest procés rigorós, combinat amb el nostre ús de granit negre ZHHIMG® de primera qualitat, garanteix que els nostres productes no només compleixin, sinó que els superin.

Data de publicació: 30 de setembre de 2025