En els escenaris de processament d'alta precisió de les màquines de marcatge làser de nivell de picosegons, la base, com a component principal de suport de l'equip, la seva selecció de material determina directament l'estabilitat de la precisió del processament. El granit i la fosa són dos materials comuns per a la fabricació de bases. Aquest article durà a terme una comparació d'aspectes com les propietats físiques, el principi d'atenuació de precisió i les dades d'aplicació pràctica, proporcionant una base científica per a l'actualització dels equips.

I. Diferències en les propietats dels materials: la lògica subjacent del rendiment de precisió

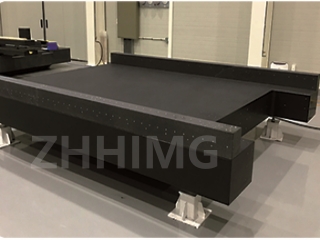

El granit és una roca ígnia natural, formada per la cristal·lització compacta de minerals com el quars i el feldespat al seu interior. Es caracteritza per una estructura densa i una alta duresa. La seva densitat sol estar entre 2,7 i 3,1 g/cm³, i el seu coeficient d'expansió tèrmica és extremadament baix, aproximadament (4-8) ×10⁻⁶/℃, cosa que pot resistir eficaçment la influència dels canvis de temperatura en la precisió de l'equip. A més, la microestructura única del granit li confereix un excel·lent rendiment d'amortiment, cosa que li permet absorbir ràpidament l'energia de vibració externa i reduir la interferència de la vibració en la precisió del processament.

El ferro colat, com a material industrial tradicional, té una densitat d'aproximadament 7,86 g/cm³, una resistència a la compressió relativament alta, però s'escalfa

El nombre d'expansió (aproximadament 12×10⁻⁶/℃) és d'1,5 a 3 vegades superior al del granit. A més, hi ha estructures de grafit en escates dins del ferro colat. Durant l'ús a llarg termini, aquestes estructures poden provocar una concentració d'estrès, afectant l'estabilitat del material i, posteriorment, provocant una disminució de la precisió.

Ii. Mecanisme d'atenuació de precisió en el mecanitzat a nivell de picosegons

El processament làser de nivell de picosegons té uns requisits extremadament alts pel que fa a l'estabilitat ambiental. Qualsevol lleugera deformació del material base es veurà magnificada en el resultat del processament. Les fluctuacions de temperatura, les vibracions generades pel funcionament de l'equip, la fatiga sota càrrega a llarg termini, etc., són factors clau que condueixen a l'atenuació de la precisió.

Quan canvia la temperatura, la mida del granit canvia lleugerament a causa del seu baix coeficient d'expansió tèrmica. El coeficient d'expansió tèrmica relativament gran del ferro colat farà que la base pateixi una deformació difícil de detectar a simple vista. Aquesta deformació afectarà directament l'estabilitat de la trajectòria òptica del làser i farà que la posició de marcatge es desplaci. Pel que fa a la vibració, l'alta característica d'amortiment del granit pot atenuar la vibració de 100 Hz en 0,12 segons, mentre que el ferro colat requereix 0,9 segons. En condicions de vibració d'alta freqüència, la precisió del processament dels equips amb bases de ferro colat és més propensa a fluctuacions.

Iii. Comparació de dades d'atenuació de precisió

Segons les proves d'institucions professionals, durant l'operació contínua de marcatge làser en picosegons de 8 hores, l'atenuació de la precisió de posicionament de l'eix XY de l'equip amb base de granit és de ±0,5 μm. L'atenuació de precisió de l'equip amb base de ferro colat arriba a ±3 μm, amb una diferència significativa. En un entorn simulat amb un canvi de temperatura de 5 ℃, l'error de deformació tèrmica de l'equip amb base de granit és només de +0,8 μm, mentre que el de l'equip amb base de ferro colat és de +12 μm.

A més, des de la perspectiva de l'ús a llarg termini, la taxa d'errors de jutjament de les bases de granit és només del 0,03%, mentre que la taxa d'errors de jutjament de les bases de ferro colat arriba al 0,5% a causa de problemes d'estabilitat estructural. Aquestes dades demostren plenament que, sota els requisits d'alta precisió del processament a nivell de picosegons, l'avantatge d'estabilitat de la base de granit és significatiu.

Iv. Suggeriments de millora i aplicacions pràctiques

Per a les empreses que busquen la màxima precisió en el processament, actualitzar la base de ferro colat per la base de granit és una manera eficaç de millorar el rendiment de l'equip. Durant el procés d'actualització, s'ha de prestar atenció a la precisió del processament de la base de granit per garantir que la planitud de la superfície compleixi els requisits de disseny. Al mateix temps, en combinació amb dispositius auxiliars com el sistema d'aïllament de vibracions per flotació d'aire, es pot optimitzar encara més el rendiment antivibració de l'equip.

Actualment, en indústries com la fabricació de xips semiconductors i el processament de components òptics de precisió, les màquines de marcatge làser amb bases de granit s'han adoptat àmpliament, millorant eficaçment el rendiment del producte i l'eficiència de la producció. Per exemple, després que un determinat fabricant de components òptics actualitzés l'equip de base de ferro colat, la taxa de qualificació de precisió del producte va augmentar del 82% al 97% i l'eficiència de la producció va millorar significativament.

En conclusió, en l'actualització bàsica de les màquines de marcatge làser de nivell de picosegons, el granit, amb la seva excepcional estabilitat tèrmica, el seu alt rendiment d'amortiment i la seva capacitat de retenció de precisió a llarg termini, s'ha convertit en una opció ideal superior a la fosa. Les empreses poden seleccionar raonablement els materials base en funció dels seus propis requisits de processament i pressupostos per aconseguir una actualització completa del rendiment dels equips.

Data de publicació: 19 de maig de 2025