En el camp de la fabricació de PCB (plaques de circuits impresos), la precisió de la perforació determina directament el rendiment elèctric i la taxa de rendiment de la placa de circuit. Des dels xips de telèfons mòbils fins a les plaques de circuits aeroespacials, la precisió de cada obertura a nivell de micra és crucial per a l'èxit o el fracàs del producte. Les bases de granit, amb les seves propietats materials úniques i els seus avantatges estructurals, s'estan convertint en el "soci d'or" dels equips de perforació de PCB, portant la precisió de la indústria a una nova alçada.

I. Avantatge inherent: un rendiment estable estableix les bases de la precisió

Estabilitat tèrmica excepcional

Durant el procés de perforació de PCB, la calor generada per la rotació d'alta velocitat de la broca pot arribar als 60-80 ℃. L'expansió dels materials metàl·lics ordinaris a causa de la calor pot fer que la posició de perforació es desplaci fàcilment. El coeficient d'expansió tèrmica del granit és només de 4-8 × 10⁻⁶/℃, que és només 1/5 del de l'acer. Això significa que, fins i tot si la temperatura ambient fluctua bruscament, es pot ignorar la deformació de la base de granit. Després que un cert fabricant de plaques de circuits adoptés una base de granit, l'error de la posició de perforació es va reduir de ±50 μm a ±10 μm, millorant significativament la consistència del rendiment elèctric de la placa de circuits.

2. Rendiment sísmic súper fort

La vibració d'alta freqüència de la màquina perforadora a milers de revolucions per minut pot afectar la verticalitat de la broca, provocant desviacions del diàmetre del forat. Les propietats d'amortiment natural del granit li permeten absorbir més del 90% de les vibracions de l'equip (20-50 Hz). Les dades mesurades mostren que després d'instal·lar la base de granit, l'amplitud de vibració de la broca va disminuir de 15 μm a 3 μm, i el valor Ra de la rugositat de la paret del forat perforat va disminuir en un 60%, reduint significativament les rebaves i els problemes de delaminació de la paret del forat.

3. Resistència al desgast de llarga durada

La perforació de PCB és una operació d'alta freqüència i té uns requisits extremadament alts pel que fa a la resistència al desgast de la superfície de la base. El granit té una duresa Mohs de 6 a 7 i la seva resistència al desgast és tres vegades superior a la de l'acer ordinari. Una gran fàbrica de PCB ha utilitzat bases de granit contínuament durant tres anys. El desgast de la superfície és inferior a 0,01 mm. En comparació amb les bases metàl·liques, el cicle de substitució s'allarga dues vegades, cosa que redueix eficaçment el cost de manteniment de l'equip.

Ii. Millora del procés: el disseny personalitzat millora l'eficiència de la producció

Les bases de granit modernes, mitjançant un processament precís i estructures innovadores, amplifiquen encara més el seu valor d'aplicació:

Processament planar d'alta precisió: mitjançant l'adopció de tecnologia de control numèric d'enllaç de cinc eixos, la planitud de la base es controla dins de ±0,5 μm/m, proporcionant una superfície de referència ultraplana per a equips de perforació i garantint que l'error de verticalitat de la broca sigui inferior a 0,01°.

Estructura d'absorció d'impactes en forma de bresca: el disseny intern en forma de bresca forma una cavitat independent, aconseguint una atenuació multinivell de l'energia de vibració, i és especialment adequat per al processament de microforats de 0,1 mm o menys.

Canals de refrigeració d'aigua preintegrats: per a equips de perforació d'alta potència, s'instal·la un sistema de refrigeració d'aigua de microcanals integrat per controlar la diferència de temperatura a la superfície de la base dins de ±0,5 ℃, eliminant completament el risc de deformació tèrmica.

Disseny de ranura en T personalitzat: l'espaiat i la precisió de la ranura en T (±0,01 mm) es personalitzen segons el model de la màquina de perforació per aconseguir un posicionament i una instal·lació ràpids de l'equip, reduint el temps de posada en marxa d'un sol dispositiu en un 70%.

Iii. Evidència de la indústria: Millores visibles en l'eficiència

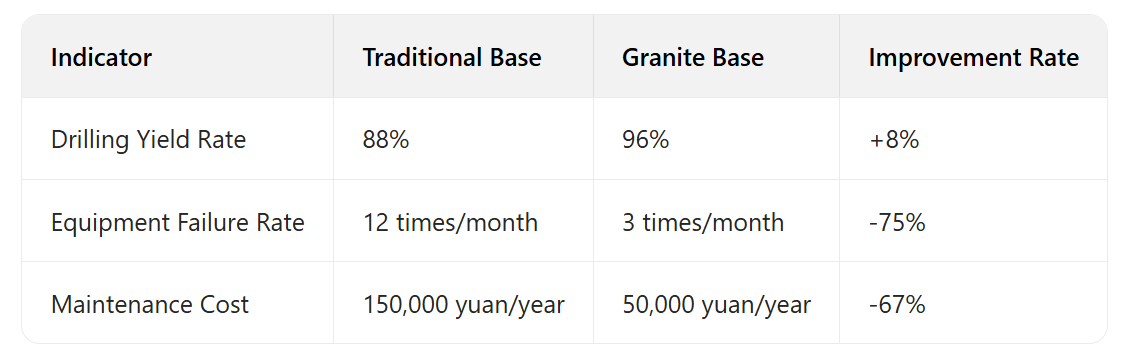

Després que un fabricant líder de PCB introduís bases de granit, les seves dades de producció van aconseguir una millora important:

Més important encara, la base de granit ha ajudat les empreses a superar els colls d'ampolla tècnics, a assumir amb èxit comandes de microforats de 0,2 mm o menys i a obrir mercats d'alt valor afegit.

Iv. Avantatges sostenibles: una opció ideal per a la fabricació verda

El granit és una pedra natural sense recobriments químics i té zero emissions de COV, complint amb els estàndards de protecció ambiental RoHS. La seva vida útil extremadament llarga redueix la freqüència de substitució dels equips, disminueix el consum de recursos i les emissions de carboni. Un càlcul d'una determinada agència de protecció ambiental mostra que l'ús d'una base de granit per a un sol dispositiu de perforació de PCB pot reduir les emissions de carboni en 3 tones al llarg de tot el seu cicle de vida, la qual cosa està en línia amb la tendència de transformació verda de la indústria manufacturera.

Des del control de precisió a nivell de micres fins a l'optimització de costos de tot el procés, les bases de granit estan remodelant els estàndards dels processos de perforació de PCB amb els seus avantatges de rendiment irreemplaçables. En l'era actual de demanda explosiva de xips 5G i IA, triar una base de granit no només és una inversió en la qualitat del producte, sinó també un pas crucial per aconseguir l'avantguarda tecnològica.

Data de publicació: 17 de juny de 2025