En el procés de producció de bateries de ions de liti, el procés de recobriment, com a enllaç clau, afecta directament el rendiment i la seguretat de les bateries. L'estabilitat de la plataforma de control de moviment de la màquina de recobriment de bateries de liti juga un paper decisiu en la precisió del recobriment. El granit i la fosa, com a materials de plataforma d'ús comú, la diferència en la seva estabilitat dimensional ha atret molta atenció. Aquest article analitzarà en profunditat la millora significativa en l'estabilitat dimensional del granit en comparació amb la fosa a la plataforma de control de moviment de les màquines de recobriment de bateries de liti a través de les propietats del material, les dades experimentals i els casos d'aplicació pràctica.

Les propietats dels materials determinen la base de l'estabilitat

La fosa, com a material industrial tradicional, s'utilitzava àmpliament en el camp de les plataformes de control de moviment a causa del seu excel·lent rendiment de fosa i els seus avantatges en termes de costos. Tanmateix, els materials de fosa tenen defectes inherents. La seva estructura interna conté una gran quantitat de grafit en escates, que equival a esquerdes internes i redueix la rigidesa general del material. Mentrestant, el coeficient d'expansió tèrmica de la fosa és relativament alt, aproximadament 10-12 ×10⁻⁶/℃. Sota l'acumulació de calor generada pel funcionament a llarg termini del recobriment de bateries de liti, és propens a la deformació tèrmica. A més, hi ha tensió de fosa dins de la fosa. Amb el temps, l'alliberament d'tensió provocarà canvis irreversibles en la mida de la plataforma, cosa que afectarà la precisió del recobriment.

El granit és un material natural format a través de processos geològics durant centenars de milions d'anys. La seva estructura cristal·lina interna és densa i uniforme, i té una alta estabilitat inherent. El coeficient de dilatació lineal del granit és només de 0,5-8 × 10⁻⁶/℃, que és 1/2-1/3 del de la fosa, i és extremadament insensible als canvis de temperatura. Mentrestant, el granit té una textura dura, amb una resistència a la compressió de fins a 1.050-14.000 quilograms per centímetre quadrat. Pot resistir eficaçment els impactes i les vibracions de forces externes, proporcionant una base sòlida i estable per a la plataforma de control de moviment. Gairebé no hi ha tensions residuals a l'interior i no causarà canvis dimensionals a causa de l'alliberament de tensions, garantint l'estabilitat dimensional de la plataforma des de l'essència del material.

Les dades experimentals verifiquen les diferències de rendiment

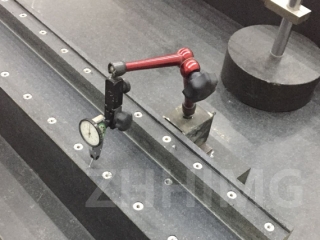

Per comparar visualment les diferències d'estabilitat dimensional entre el granit i la fosa, l'equip de recerca va dur a terme un experiment especial. Es van seleccionar dues plataformes de control de moviment de la màquina de recobriment de bateries de liti de la mateixa especificació, fetes de granit i fosa respectivament, i es van provar en les mateixes condicions ambientals. L'experiment va simular l'escenari de treball real de la màquina de recobriment de bateries de liti. Mitjançant el funcionament continu de l'equip, es van monitoritzar els canvis de mida de la plataforma en diferents moments.

Els resultats experimentals mostren que després d'un funcionament continu durant 24 hores, a causa de la calor generada pel funcionament de l'equip, la temperatura superficial de la plataforma de material de ferro colat va augmentar aproximadament 15 ℃, cosa que va resultar en un augment de 0,03 mm en la dimensió de la direcció longitudinal de la plataforma. En les mateixes condicions, la variació de mida de la plataforma de granit és gairebé insignificant i el seu rang de fluctuació de mida és inferior a 0,005 mm. Després de 1000 hores de proves d'envelliment a llarg termini, a causa de l'alliberament de tensions internes i l'acumulació de deformació tèrmica, l'error de planitud de la plataforma de ferro colat es va expandir dels 0,01 mm inicials a 0,05 mm. L'error de planitud de la plataforma de granit sempre es manté dins de 0,015 mm i l'avantatge de l'estabilitat dimensional és evident.

Assoliments destacables en aplicacions pràctiques

En la producció real d'una gran empresa de fabricació de bateries de liti, antigament s'utilitzaven plataformes de control de moviment de ferro colat. A mesura que augmentava el temps de funcionament de l'equip, la precisió del recobriment disminuïa gradualment, cosa que provocava un gruix de recobriment desigual, una mala consistència de les làmines d'elèctrodes de bateria i una taxa de productes defectuosos de fins al 8%. Per resoldre aquest problema, l'empresa va substituir les plataformes de control de moviment d'alguns equips per materials de granit.

Després de la substitució, l'estabilitat dimensional de l'equip ha millorat significativament. Durant un cicle de producció de sis mesos, la màquina de recobriment que utilitza una plataforma de granit sempre va mantenir l'error de gruix del recobriment dins de ±2 μm, i la taxa de productes defectuosos es va reduir significativament a menys del 3%. Mentrestant, com que les plataformes de granit no requereixen una calibració i un manteniment de precisió tan freqüents com les plataformes de ferro colat, estalvien a les empreses una quantitat important de costos de manteniment dels equips i temps d'inactivitat cada any, i augmenten l'eficiència de la producció en més d'un 15%.

En conclusió, en l'aplicació de la plataforma de control de moviment de les màquines de recobriment de bateries de liti, el granit, amb les seves excel·lents propietats materials, supera significativament el ferro colat pel que fa a l'estabilitat dimensional. Ja sigui des de la perspectiva de la naturalesa del material, les dades experimentals o els efectes de l'aplicació pràctica, el granit ofereix una garantia fiable per a la producció d'alta precisió i estabilitat dels processos de recobriment de bateries de liti. Amb la millora contínua dels requisits de qualitat del producte en la indústria de les bateries de liti, les plataformes de control de moviment fetes de granit estan destinades a convertir-se en l'opció principal de la indústria.

Data de publicació: 22 de maig de 2025