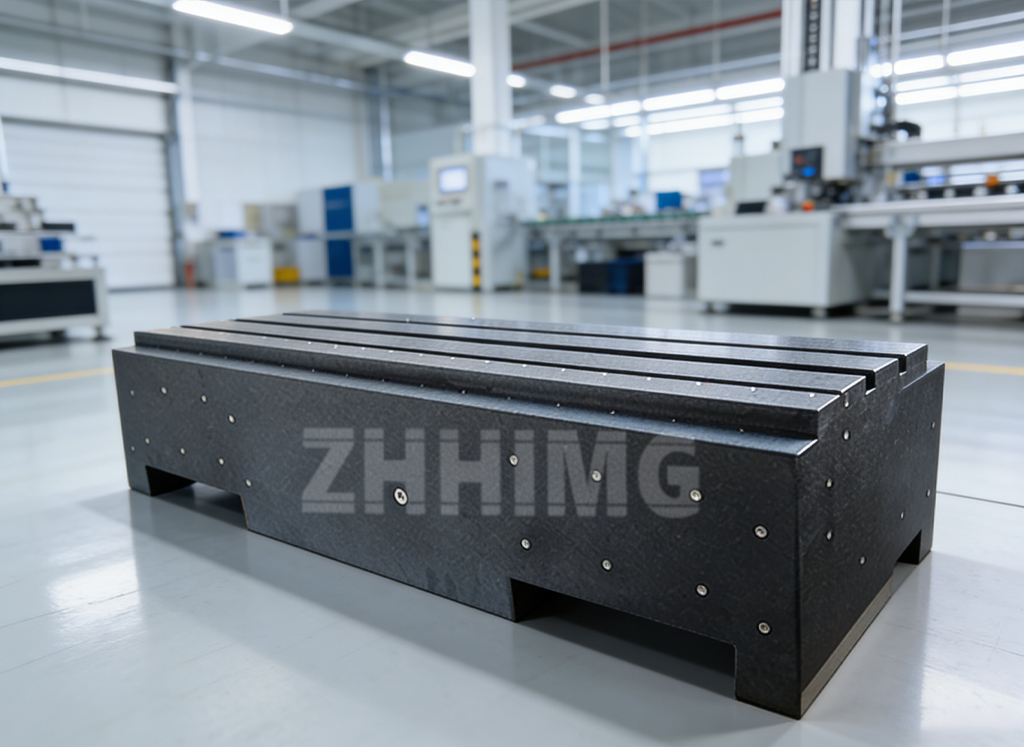

Les plataformes de granit de precisió ja no s'utilitzen únicament com a superfícies de referència passives. En la fabricació d'ultraprecisió moderna, la metrologia i el muntatge d'equips, sovint serveixen com a components estructurals funcionals. Aquesta evolució condueix naturalment a una pregunta comuna i molt pràctica durant les discussions de contractació i disseny: es poden personalitzar els forats de muntatge en un...plataforma de granit de precisiói, si és així, quins principis haurien de regir el seu disseny per evitar comprometre la precisió?

La resposta curta és sí, els forats de muntatge es poden personalitzar i, en moltes aplicacions avançades, s'han de personalitzar. Les plataformes de precisió de granit sovint necessiten interactuar amb coixinets d'aire, motors lineals, guies, sistemes òptics, accessoris o conjunts de màquines completes. Els patrons de forats estàndard poques vegades compleixen aquests requisits d'integració complexos. Els dissenys de forats personalitzats permeten que la plataforma de granit esdevingui una part integral del sistema en lloc d'una superfície de referència aïllada.

Tanmateix, la personalització no significa llibertat il·limitada. El granit es comporta de manera molt diferent del metall, i un disseny inadequat dels forats pot introduir tensions internes, reduir la integritat estructural o afectar negativament la precisió a llarg termini. És per això que els fabricants experimentats tracten el disseny dels forats com una tasca d'enginyeria en lloc d'una simple sol·licitud de mecanitzat.

Una de les consideracions més fonamentals és la distribució de la càrrega. Cada forat de muntatge introdueix una concentració d'esforços localitzada al granit. Si els forats es col·loquen massa a prop, massa a prop de les vores o directament sota les zones d'alta càrrega, el camp d'esforços pot distorsionar l'estructura interna del granit. Fins i tot si la deformació no és immediatament visible, es pot manifestar amb el temps com una subtil deriva de planitud. Una disposició de forats ben dissenyada garanteix que les càrregues dels equips muntats es transfereixin uniformement a través del cos de granit en lloc de concentrar-se en uns quants punts.

La relació entre els forats de muntatge i els punts de suport és igualment crítica.Plataformes de granit de precisióNormalment es recolzen en ubicacions específiques per minimitzar la flexió i la desviació gravitacional. Si els forats de muntatge es col·loquen sense tenir en compte aquests punts de suport, les forces d'apretament o les càrregues operatives poden contrarestar la geometria de suport prevista. En aplicacions d'alta precisió, aquesta interacció pot provocar canvis mesurables en la planitud de la superfície. Per aquest motiu, el disseny de la disposició dels forats sempre ha de tenir en compte com es recolzarà la plataforma tant durant la mesura com durant el funcionament.

La profunditat, el diàmetre i el mètode de roscar també importen més del que molts usuaris esperen. El granit no tolera el roscat agressiu ni una profunditat excessiva de la mateixa manera que els metalls. Sovint s'utilitzen insercions, casquets o mànigues metàl·liques unides per proporcionar rosques duradores alhora que protegeixen la pedra circumdant. L'elecció del tipus d'inserció i el mètode d'instal·lació influeixen no només en la resistència mecànica, sinó també en l'estabilitat a llarg termini. Les insercions mal instal·lades poden introduir microesquerdes o tensions residuals que degraden la precisió amb el temps.

Un altre principi important és la simetria. Els patrons de forats asimètrics poden conduir a una distribució desigual de l'esforç, especialment quan la plataforma està sotmesa a canvis tèrmics o càrregues dinàmiques. Tot i que l'asimetria de vegades és inevitable a causa del disseny de l'equip, els enginyers experimentats intenten equilibrar la col·locació dels forats sempre que sigui possible. La simetria ajuda a mantenir un comportament de deformació predictible, que és essencial per preservar la planitud i la precisió geomètrica en condicions reals.

També s'ha de tenir en compte el comportament tèrmic a l'hora de dissenyar els forats de muntatge. El granit té un coeficient de dilatació tèrmica baix, però els inserts metàl·lics i els components muntats poden expandir-se a velocitats diferents. Els dissenys de forats que restringeixen els components de manera massa rígida poden crear tensions tèrmiques a la interfície granit-metall. Permetre un moviment controlat o seleccionar materials d'inserció adequats ajuda a prevenir l'acumulació de tensions a llarg termini, especialment en entorns amb variacions de temperatura.

Des d'una perspectiva de fabricació, la seqüència d'operacions és tan important com el disseny en si. En la producció d'alta qualitat, la perforació i la inserció de forats de muntatge es coordinen acuradament amb els processos de rectificat i polit. Realitzar un mecanitzat pesat després de l'acabat superficial final comporta el risc d'introduir tensions o distorsions superficials. És per això que els dissenys de forats personalitzats s'han de definir al principi de la fase de disseny, permetent al fabricant integrar-los en un procés de producció controlat en lloc de tractar-los com una idea a posteriori.

La inspecció i la verificació tenen un paper decisiu un cop finalitzada la personalització. Una plataforma de granit de precisió amb forats de muntatge s'ha de mesurar en la seva configuració final, amb els inserts instal·lats i les superfícies completament acabades. Els informes d'inspecció de planitud i geometria han de reflectir l'estat real de lliurament en lloc d'un estat intermedi. Això proporciona confiança que la personalització no ha compromès el paper de la plataforma com a referència de precisió.

Per als usuaris, comprendre aquests principis ajuda a establir expectatives realistes. Els forats de muntatge personalitzats no representen un risc quan s'enginyen correctament. Al contrari, sovint milloren la precisió del sistema garantint una alineació adequada, una instal·lació repetible i una transferència de càrrega estable. Els problemes només sorgeixen quan els dissenys de forats es determinen purament per conveniència o cost, sense tenir en compte el comportament del material del granit ni els requisits de precisió.

En aplicacions pràctiques com ara bases d'equips de semiconductors, sistemes de moviment de precisió, plataformes d'inspecció òptica i escenaris amb coixinets d'aire, les plataformes de granit personalitzades amb dissenys de forats ben dissenyats s'han convertit en estàndard. Demostren quegranit de precisióno és un material fràgil que s'hagi d'evitar en la integració estructural, sinó una fonamentació altament capaç quan es tracta amb disciplina d'enginyeria.

En definitiva, la qüestió no és si els forats de muntatge es poden personalitzar en una plataforma de granit de precisió, sinó si estan dissenyats amb una comprensió suficient de la precisió, l'estabilitat i el rendiment a llarg termini. Quan es respecten els principis de disseny i la personalització s'executa tenint en compte la precisió, els forats de muntatge es converteixen en un avantatge funcional en lloc d'un compromís. En l'enginyeria d'ultraprecisió, un disseny atent és el que permet que el granit funcioni no només com a superfície, sinó com a referència estructural fiable durant els propers anys.

Data de publicació: 15 de desembre de 2025