En el món altament automatitzat de l'enginyeria d'ultraprecisió, on els complexos sistemes de seguiment làser i els algoritmes sofisticats gestionen el control del moviment, pot semblar contraintuïtiu que la màxima precisió geomètrica encara depengui d'eines que daten dels primers dies de la metrologia. Tanmateix, a mesura que la indústria s'endinsa més en els dominis submicròmetres i nanomètrics, el paper fonamental de les eines de granit de precisió, concretament el regle recte de granit amb precisió de grau 00, l'escaire de granit i el...granit tri quadrat—no només es manté, sinó que s'amplifica. Aquests instruments estàtics i passius són els punts de referència immutables que validen el rendiment dels sistemes dinàmics més avançats.

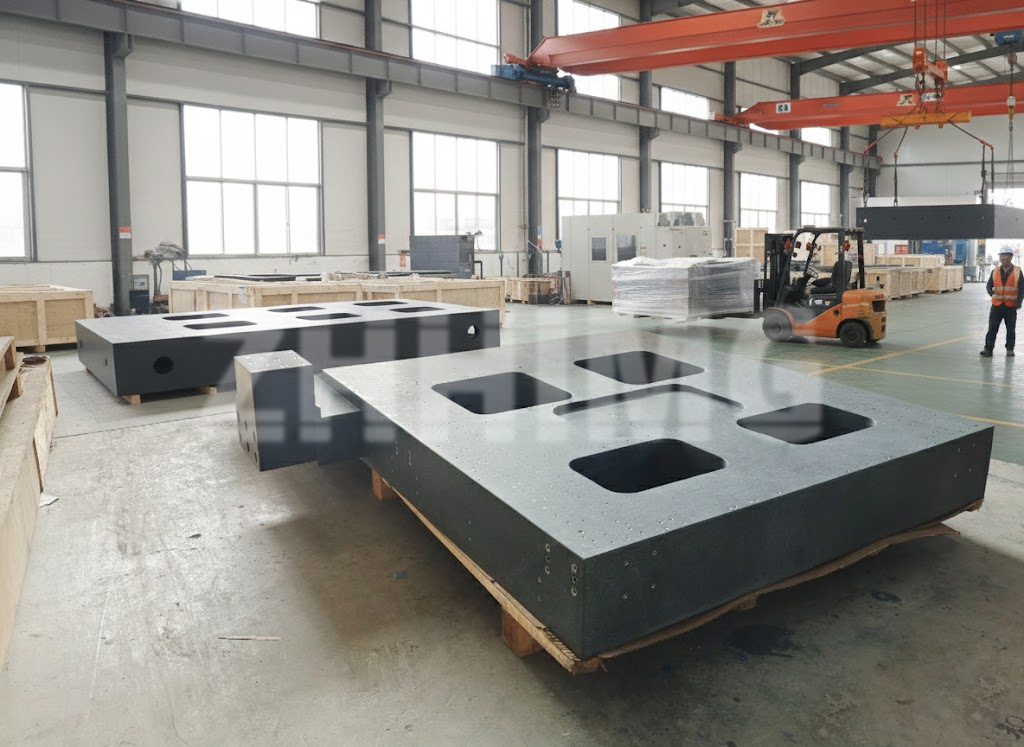

La necessitat d'aquestes eines de referència de granit prové d'un principi físic fonamental: l'estabilitat tèrmica i mecànica. Qualsevol màquina dissenyada per a una alta precisió ha de garantir que els seus plans de mesura i el seu desplaçament lineal siguin precisos, rectes i perpendiculars. Quan la fabricació moderna exigeix una estabilitat dimensional que no es vegi afectada per les fluctuacions de temperatura o les vibracions externes, materials com l'acer o la fosa, amb el seu coeficient d'expansió tèrmica (CTE) relativament alt i la seva baixa capacitat d'amortiment, no superen la prova.

El granit, en canvi, proporciona l'entorn ideal per a l'estabilitat. El seu baix coeficient de difusió electrònica (CTE) fa que els canvis de temperatura provoquin una deriva dimensional mínima, cosa que el converteix en el material perfecte per definir un pla de referència que roman predictible. A més, la seva inherent alta capacitat d'amortiment absorbeix les vibracions ràpidament, evitant la vibració i la ressonància que propagarien les eines metàl·liques, cosa que és fonamental en laboratoris de metrologia i entorns de muntatge on el soroll ambiental és un repte constant.

La base de la linealitat: regle recte de granit amb precisió de grau 00

La mesura de la rectitud és la pedra angular de la metrologia dimensional. Cada guia lineal, coixinet d'aire i eix de CMM es basa en una trajectòria de moviment recta verificable. Per a aplicacions realment exigents, el regle recte de granit amb precisió de grau 00 esdevé l'autoritat absoluta.

La designació de Grau 00 (o Grau Màster equivalent) significa el nivell més alt de precisió assolible fora dels laboratoris nacionals d'estàndards. Aquest nivell de precisió requereix que la desviació de rectitud al llarg de tota la vora de treball del regle es mesuri en fraccions de micra. Aconseguir aquest nivell de fidelitat geomètrica requereix no només el material ideal, sinó també un procés de fabricació meticulosament controlat.

El procés de fabricació ha de complir unes especificacions internacionals estrictes, com ara les normes DIN, JIS, ASME o GB. Aquestes normes globals dicten els procediments de prova, les condicions ambientals i les toleràncies acceptables. Per als fabricants que donen servei a clients globals, des d'empreses japoneses de semiconductors fins a fabricants de màquines-eina alemanyes, la capacitat de certificar un regle recte de granit contra diverses normes simultàniament és una indicació de domini tècnic i robustesa del sistema de qualitat. La funció d'aquest regle és senzilla: proporcionar una línia passiva i immutable contra la qual es pot mapejar i compensar l'error de rectitud d'un eix dinàmic de la màquina.

Definint la perpendicularitat: el quadrat de granit i el quadrat de granit Tri

Mentre que la rectitud dicta la qualitat del moviment lineal, la perpendicularitat (o l'quadratura) dicta la geometria funcional de la màquina. La intersecció dels eixos de moviment (com ara els eixos X i Y, o l'eix Z respecte al pla base) ha de ser exactament de 90°. Qualsevol desviació aquí, coneguda com a error d'quadratura, es tradueix directament en un error de posició, cosa que agreuja la dificultat d'aconseguir una col·locació precisa de les característiques.

L'esquadra de granit i l'esquadra tripartida de granit són les eines principals que s'utilitzen per verificar aquest angle fonamental.

-

L'esquadra de granit s'utilitza normalment per verificar l'equatornalitat dels eixos de la màquina respecte a una placa de superfície de referència o per verificar la perpendicularitat dels components durant el muntatge. La seva robusta geometria en forma de L garanteix que les dues cares de treball es mantinguin en un angle certificat de 90°.

-

L'escaire tridimensional de granit (o escaire mestre) ofereix una configuració geomètrica única de tres cares, que permet una comprovació més completa de la geometria cúbica dins d'un marc de màquina. Aquesta configuració és particularment útil per establir els límits cúbics de les CMM o dels grans marcs de màquines, garantint que tots els plans siguin quadrats entre si i amb la base.

Igual que el regle recte, aquestes esquadres han d'aconseguir la certificació de Grau 00, que requereix que els angles siguin precisos amb una precisió de segons d'arc. Aquesta és una tasca que depèn de l'estabilitat suprema del material de granit i de l'habilitat irreemplaçable dels mestres artesans que utilitzen dècades d'experiència en el procés de lapejat manual per aconseguir la geometria superficial final i impecable.

L'ecosistema artesanal: més que pedra

L'autoritat d'aquestes eines de metrologia de granit no rau només en el material, sinó en tot l'ecosistema que dóna suport a la seva certificació i fabricació. Les empreses que lideren en aquest camp entenen que la precisió és una cultura, no només una especificació de producte.

Comença amb els mestres artesans. En tallers especialitzats i altament controlats, els mestres de la rectificació de precisió sovint tenen trenta o més anys d'experiència. Aquestes persones són expertes en l'ús de plaques de polit especialitzades i compostos abrasius per corregir manualment imperfeccions microscòpiques, sovint treballant amb toleràncies que les seves mans poden detectar millor que la majoria de sensors electrònics. El seu coneixement acumulat els permet aconseguir acabats superficials que superen els límits de la planitud i la rectitud, de vegades arribant fins a l'escala nanomètrica per obtenir l'acabat més suau que requereixen les aplicacions de coixinets d'aire. Aquest domini humà és el principal diferenciador per aconseguir els estrictes requisits de Grau 00.

Aquesta artesania és rigorosament auditada i verificada. L'entorn de fabricació ha de ser ultraestable, amb sales blanques amb control de temperatura, fonaments de formigó antivibracions i equips de mesura especialitzats com interferòmetres làser i nivells electrònics que es calibren regularment i es poden rastrejar fins als laboratoris nacionals de normes. Aquest compromís garanteix que la geometria certificada del component es mantingui fidel des del moment en què surt de la fàbrica.

La confiança en aquestes eines antigues però perfeccionades subratlla una veritat profunda en l'enginyeria d'ultraprecisió: la recerca de la velocitat dinàmica i la complexitat computacional sempre ha d'estar lligada a una realitat geomètrica estàtica i verificable. El regle recte de granit amb precisió de grau 00, l'escaire de granit i l'escaire triple de granit no són relíquies del passat; són els estàndards necessaris i inflexibles que garanteixen la integritat geomètrica del futur. Mantenint el compliment més estricte de les normes DIN, JIS, ASME i GB, els fabricants especialitzats garanteixen que una peça bàsica de pedra continuï sent l'eina més sofisticada disponible per definir la veritat dimensional.

Data de publicació: 08-12-2025